Erste Planung

Das Projekt benötigt ein Gehäuse, welches später an das technische Gerät angebaut werden kann. Dabei muss das Gehäuse einerseits groß genug sein, um Platz für jegliche Hardware zu haben, andererseits sollte es aber so klein wie möglich sein, um später nicht zu viel Platz zu verbrauchen und handlich zu bleiben. Dafür wurden die Größen des Mikrocontrollers und des Servomotors aufgenommen. Außerdem gilt es zu überlegen, ob die beiden Komponenten eher übereinander oder nebeneinander platziert werden sollen.

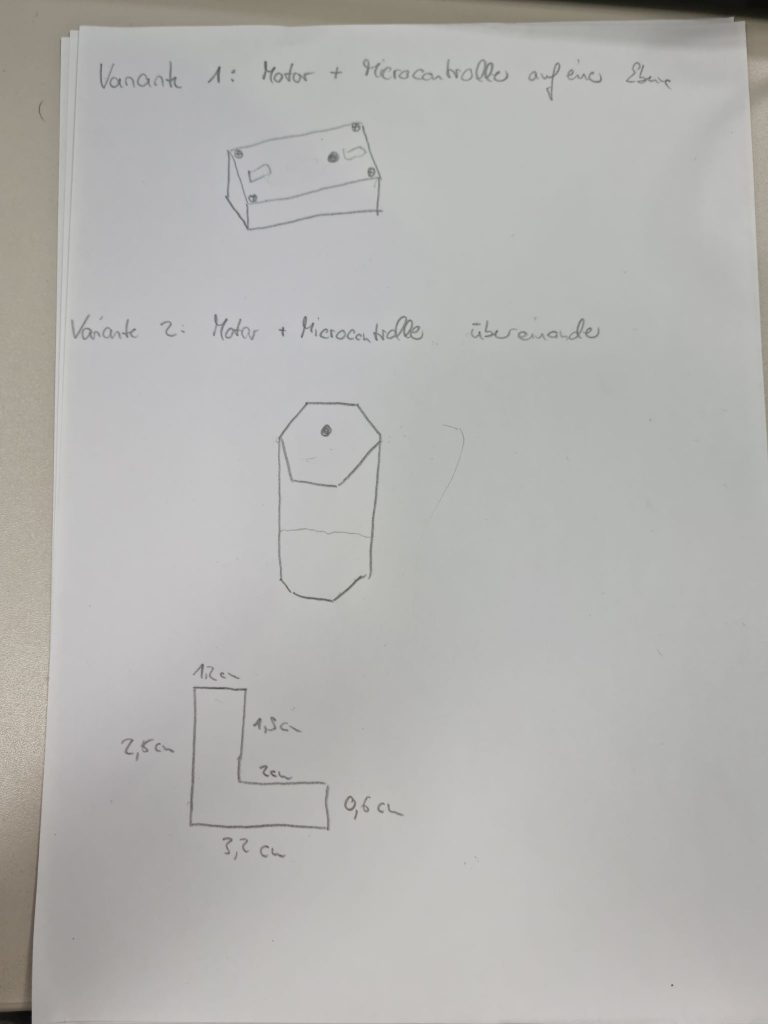

Die erste Planung der Modellierung erfolgte per Zettel und Stift, wie man der Abbildung 5 entnehmen kann. Hierfür wurden zwei Formen als Gehäuse vorgeschlagen. Ein Quader und ein Zylinder wie auf der Abbildung 5 zu sehen. Beide Modelle besitzen ein kleines Loch auf der Unterseite, durch welches später ein Stab den Knopf des anzuschaltenden Geräts gedrückt werden kann. Allerdings hat der Quader den Vorteil der größeren ebenen Fläche. Diese ist essenziell für das Projekt, da das Gehäuse später auf dem Gerät gut halten muss. Daher fiel die Entscheidung auf den Quader.

Erste Modellierung

Die 3D-Modellierung wurde bei uns mit der Website “https://www.blockscad3d.com/editor/#” umgesetzt.

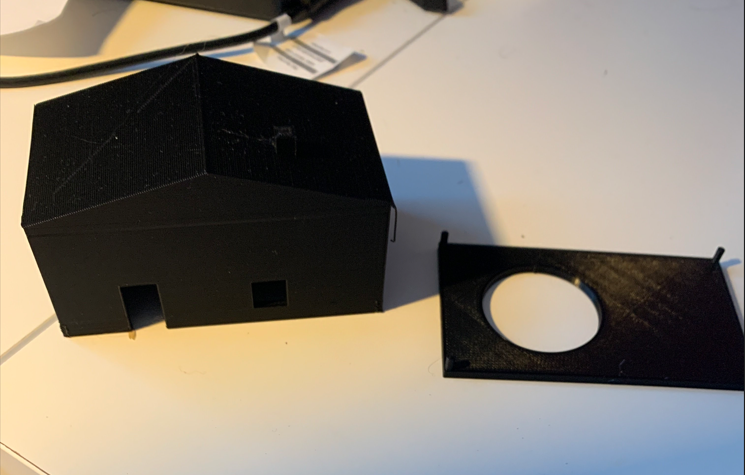

Nun galt es, den Quader zu Modellieren, hierfür entschieden wir uns für das aus der Vorlesung bekannte Programm BlocksCAD. Nach der ersten Planung entstand das erste Modell mit dem Körper eines Quaders (siehe Abb. 6). Dazu kam die Idee, dass eine schlichte Box nicht sehr ansprechend sei und daher wurde Form eines Hauses gewählt. Außerdem wurde das Modell so modelliert, dass es Möglichkeiten für LEDs gab. Die Bodenplatte des Hauses hat ein großes Loch, durch welches der Motor seinen Stab bewegen kann. In den Ecken des Hauses sind auf der Unterseite kleine Löcher eingebaut, welche nur minimal größer sind als die kleinen Zylinder an den Ecken der Bodenplatte. So sollen die beiden Komponenten zunächst zusammenhalten.

Zweiter Entwurf

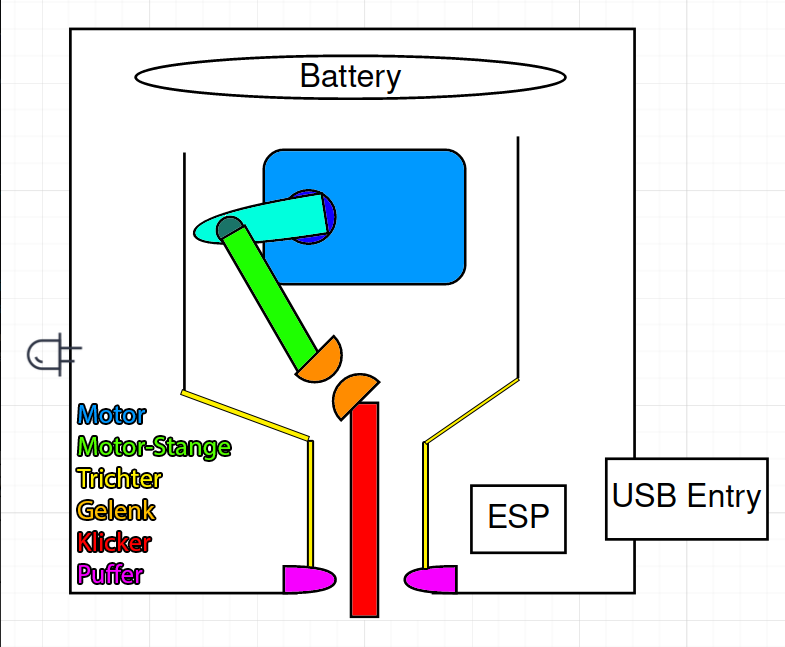

Nach dem Erstellen des ersten Modells fiel die Entscheidung auf ein schlichteres Gehäuse, sodass die Haus-Idee wieder verworfen wurde. Allerdings musste das Problem gelöst werden, dass aus der sich drehenden Bewegung des Motors, eine vertikale Bewegung gemacht werden soll. Dafür wurde an den Motor ein Stab angebaut, mit einem Gelenk. Dieses Gelenk drückt während der drehenden Bewegung auf den Stab und drückt dieses somit runter und zieht ihn wieder hoch.

Auf der Skizze dieses Modells ist außerdem ein USB Entry zu erkennen, welcher für Konfigurationszwecke genutzt werden kann. Zusätzlich wurde das Gehäuse etwas vergrößert, um mehr Platz für Stützstrukturen für den Motor zu haben. Dieser muss so fest wie möglich sitzen, da er beispielsweise dem Widerstand des herunterzudrückenden Knopfes widerstehen können muss (siehe Abb. 7).

Der Motor dreht sich durch die Software jeweils 360°. Um an dem Motor unseren Mechanismus zu befestigen, entschied man sich dazu, die mitgelieferten Materialien zu verwenden.

Im Gegensatz zu der ersten Skizze entschieden wir uns dazu, einen anderen Mechanismus zu verwenden. Hierzu wird der Klicker mit einem Gelenk an der Motor-Stange befestigt. Somit wird, wenn sich der Motor nach unten bewegt der Klicker automatisch nach unten gedrückt. Äquivalent funktioniert dies, wenn der Motor sich nach oben dreht.

Um nun den Mechanismus auch in der richtigen Position zu behalten, verwenden wir eine Art Trichter, sodass sich der Klicker nicht nach rechts oder links wegbewegt. Um den Spielraum des Klickers im unteren Bereich zu verringern, nutzen wir Puffer, sodass sich der Klicker nur in einem kleinen Bereich aus dem Gehäuse bewegen kann.

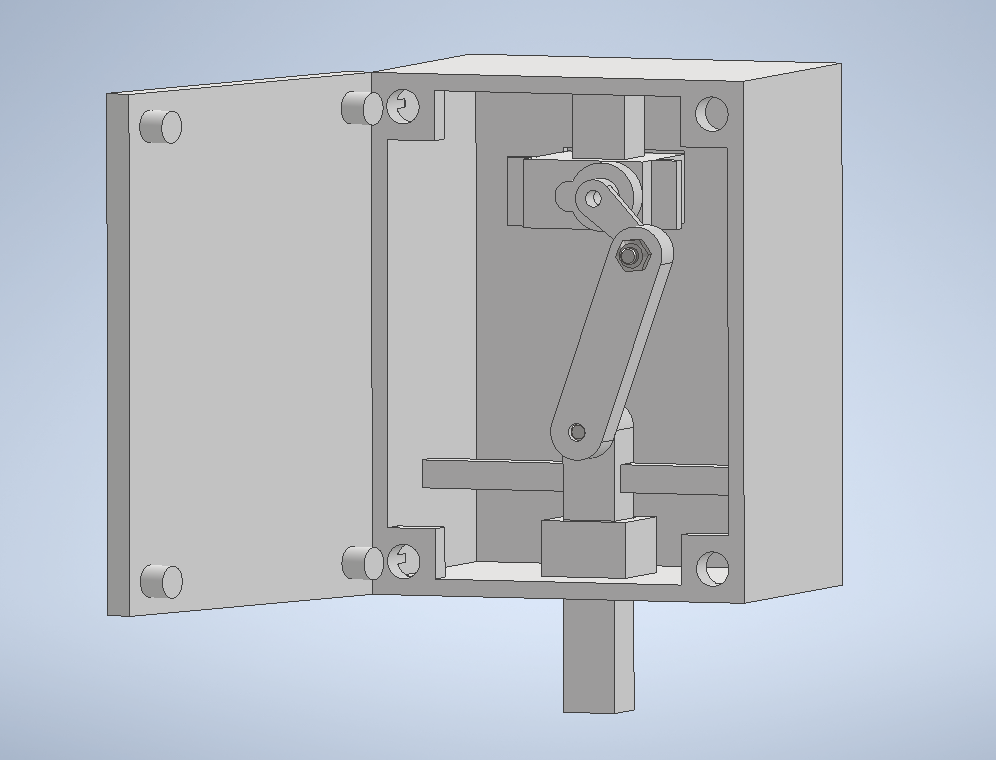

Modellierung des zweiten Entwurfs

Da wir das Modell Drucken mussten, setzten wir die Skizze in einem 3D Modellierungs-Programm um (siehe Abb. 8). Nun musste das Modell ausgedruckt und zusammengesetzt werden.