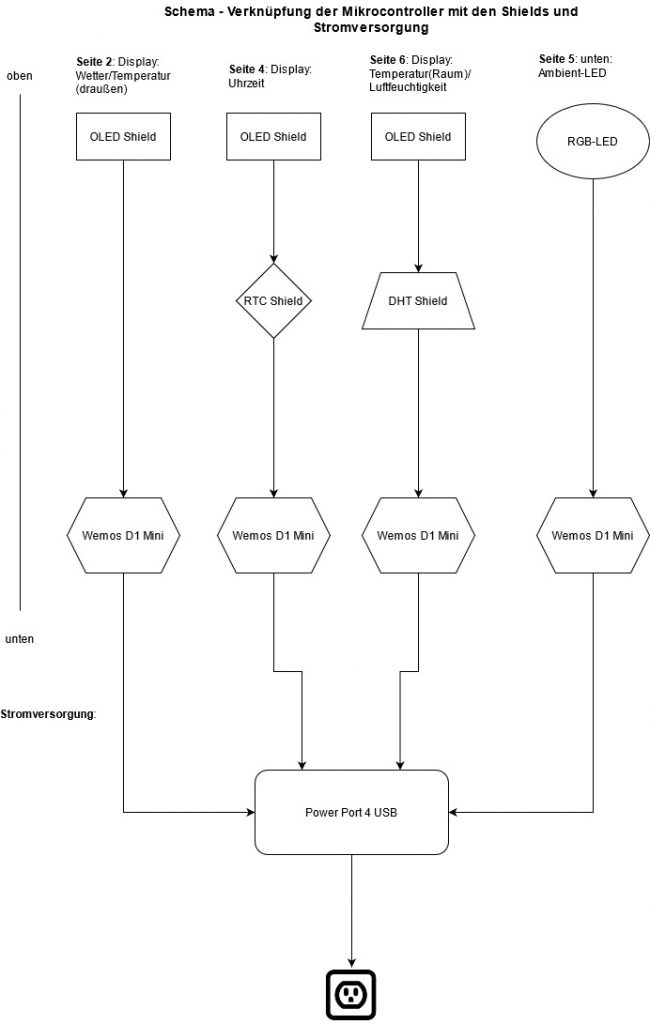

In den nächsten Schritten für den zweiten Entwurf des 3D-Modells war es erstmal wichtig, die richtigen Größen für die drei Fenster und das Gesamtgerät zu bestimmen. Dazu wurde jedes für das Gerät benötigte Display sowohl in der Breite als auch in der Höhe gemessen. Innerhalb der Gruppe wurde bereits ein Schema für die Verbindung der Mikrocontroller erstellt, und anhand dessen wurde berechnet, wie hoch und breit das Gesamtgerät sein müsste, um die notwendige Hardware unterzubringen. Für das Gerät wurde erstmal eine Höhe von 5cm und eine Breite von 5cm festgelegt. In den nächsten Schritten für den zweiten Entwurf des 3D-Modells war es erstmal wichtig, die richtigen Größen für die drei Fenster und das Gesamtgerät zu bestimmen. Dazu wurde jedes für das Gerät benötigte Display sowohl in der Breite als auch in der Höhe gemessen. Für die Fenster wurde eine Höhe von 2cm und eine Breite von 2,5cm festgelegt.

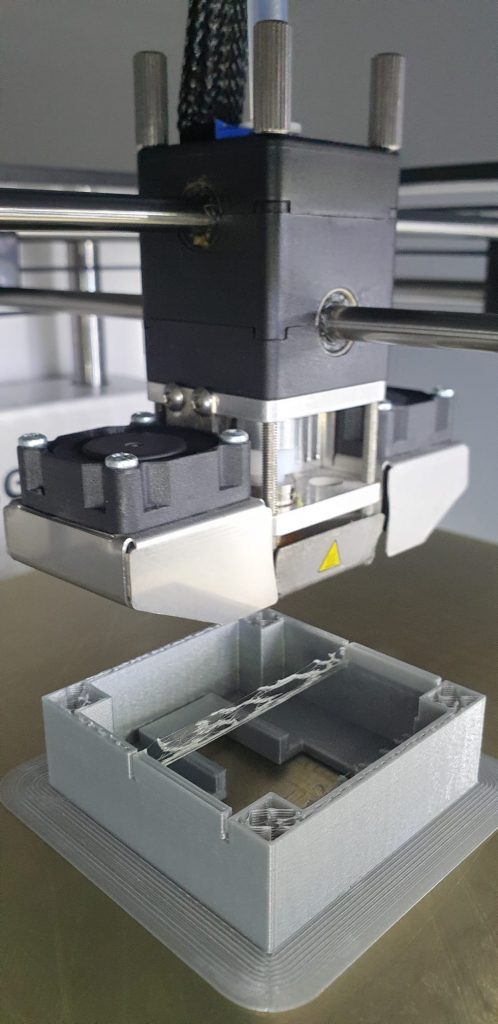

Der nächste Punkt auf der To-Do-Liste war zu entscheiden, wie dick die abnehmbare Seite des Geräts sowie die Höhe sein muss, damit es bequem und richtig in den Hauptkörper des Geräts passt. Als Gruppe wurde beschlossen, zuerst den Hauptkörper des Geräts in 3D zu drucken, um zu entscheiden, ob dies für das Projekt ausreicht, bevor die abnehmbare Seite gedruckt wird. Das 3D-Design wurde dann zum 3D-Druck in den Makerspace gebracht.

Im Makerspace begann der Druck des ersten Prototyps. An dieser Stelle war die Idee diskutiert worden, den Lasercutter mit Acrylglas anstelle des 3D-Druckers zu verwenden. Es wurde beschlossen, einen ersten „Probeprototyp“ mit dem 3D-Drucker zu erstellen, um die Größe und die allgemeine Funktionalität zu testen. Es war klar, dass die Box vergrößert werden musste und die geplante weiß/milchige Farbe der Rolle für den 3D-Drucker das Durchscheinen des Lichts der LEDs erschweren könnte. Als die Box gedruckt wurde, wurde entschieden, auch einen Probedruck mit dem Lasercutter von einer Seite der Box zu machen. Dieses Panel wurde in einer Größe von 7 x 7 cm geschnitten und mit verschiedenen Lichtfarben getestet, um zu sehen, wie gut Licht durchscheinen könnte. Es war sofort zu sehen, dass das Licht sehr gut durchscheinte und das Gesamtbild schlanker und moderner wirkte als beim 3D-Druck. Es wurde entschieden, das Design mit dem Lasercutter statt mit dem 3D-Drucker fortzusetzen. Folgende Anpassungen mussten am Design mit dem Lasercutter vorgenommen werden:

- An drei Seiten der Box mussten Löcher für die Displays angebracht werden

- Kleine Einschnitte mussten eingebracht werden (zwei pro Display), damit die Sensoren die Luftfeuchtigkeit ablesen können.

- Die Größe sollte auf ungefähr 10x10cm erhöht werden, damit alle Hardware und LEDs bequem passen. Die Seiten der Box würden am Ende zusammengeklebt werden, was bedeutet, dass einige von ihnen einige Millimeter verlieren würden. Diese würden dann vor dem Schneiden zu ihrer Größe hinzugefügt.

- Die obere Platte wurde in blaues Glas geschnitten, welches durchsichtiger ist, wodurch die LED besser durchscheint und sie interessanter aussieht und nicht nur eine Farbe.