Für die Erstellung der Modelle wurde TinkerCAD verwendet.

Insgesamt wurden innerhalb des Projekts 3D-Modelle für vier verschiedene Komponenten entworfen:

- Raspberry Pi

- MQ-135 Sensor

- CCS81 Air Quality Sensor

- OLED Shield

Alle Modelle wurden mit PLA gedruckt.

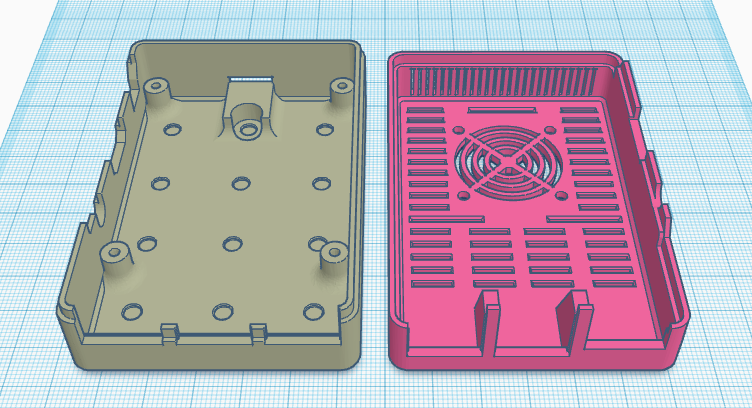

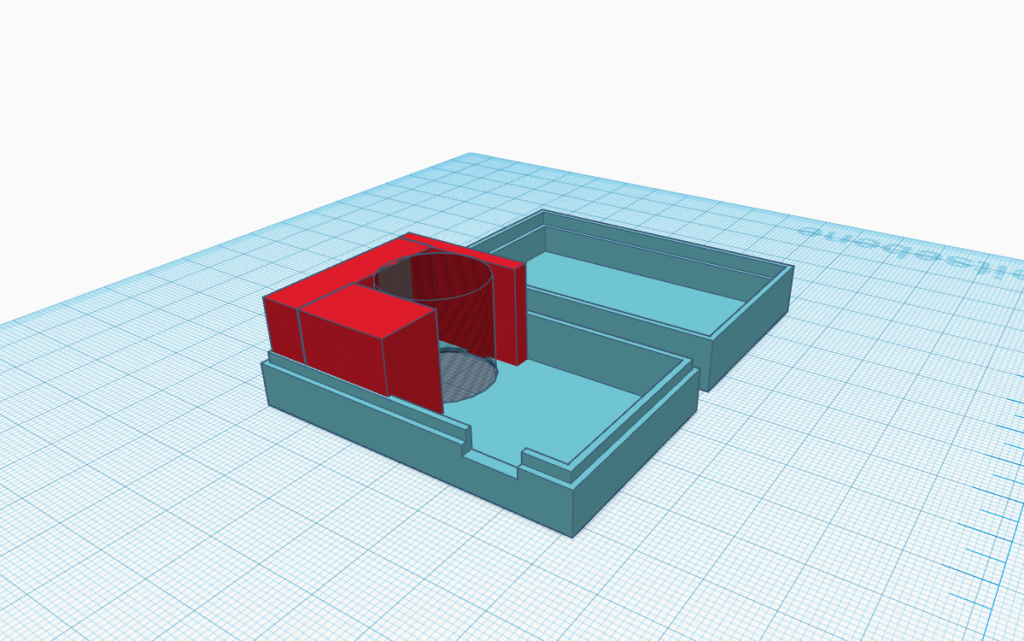

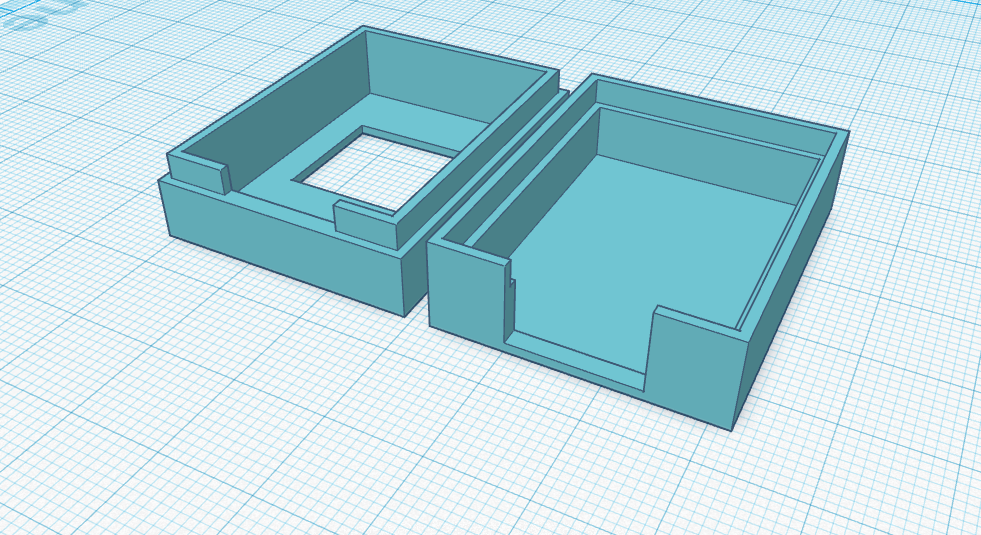

Raspberry Pi 3 Modell B – Case

Maße der Hardware:

Breite: 8,56cm

Tiefe: 5,6cm

Höhe: 1,8cm

Das Case (siehe Abb. 1) wurde passgenau für den Raspberry Pi 3 Model B angefertigt, deswegen wird an dieser Stelle auf die genauen Maße des Modells verzichtet.

Da es eine große Auswahl an bereits vorhandenen Modellen für eine Raspberry Pi Hülle im Internet gibt, wurden verschiedene Modelle in der Gruppe diskutiert. Geeinigt wurde sich auf ein Modell von thingiverse.com (siehe Abb. 1), welche unter folgendem Link gefunden werden kann:

https://www.thingiverse.com/thing:3437219

Die Entscheidung fiel auf dieses Modell, da es im Gegensatz zu vielen anderen Modellen nur aus zwei Teilen besteht. Ausschlaggebend war jedoch der einfache Klick-Mechanismus des Modells, so dass die Hülle leicht und ohne Schrauben zusammengesetzt werden kann (siehe Abb. 2).

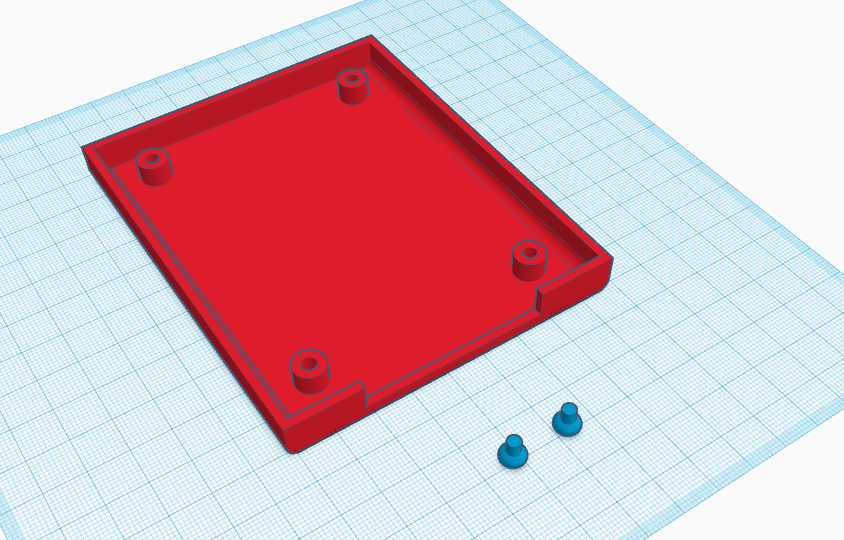

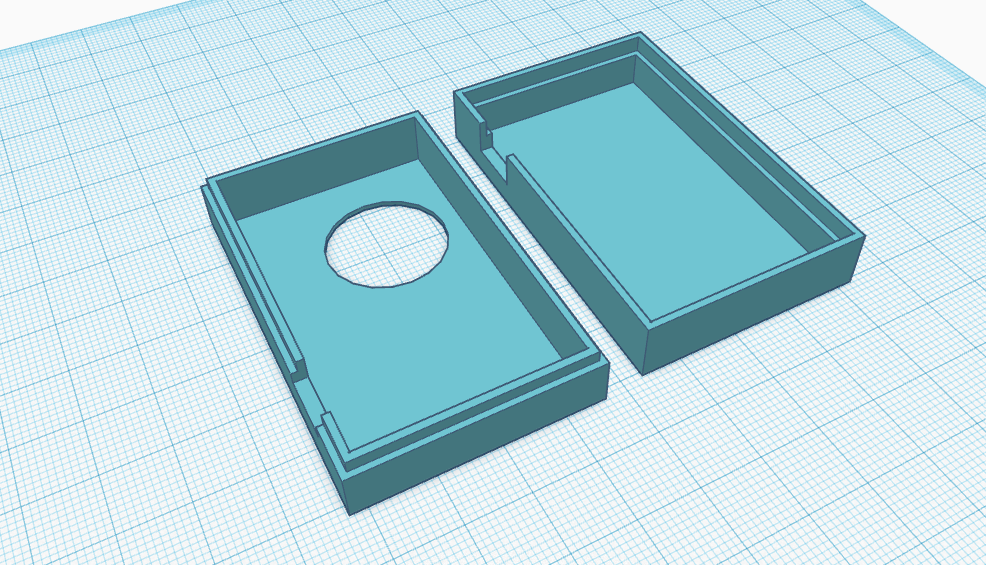

MQ-135 Sensor – Case Prototyp

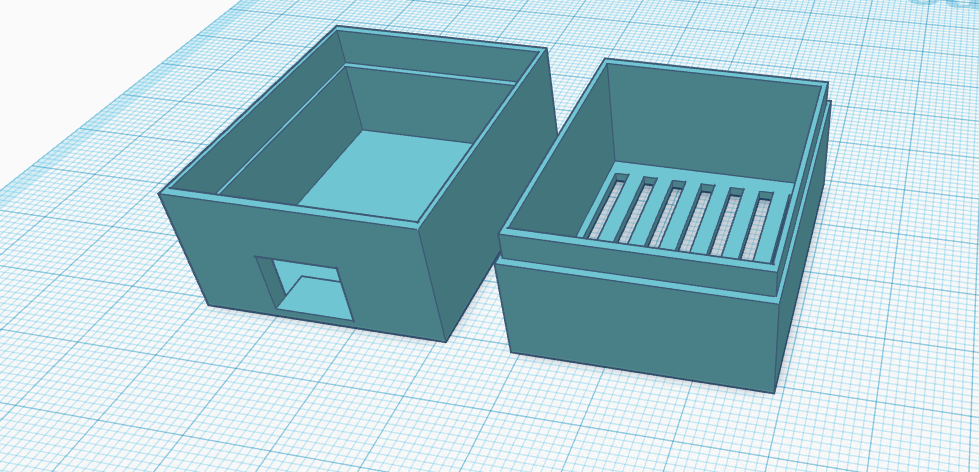

Abb. 3 Prototyp Boden

Abb. 4 Prototyp Deckel

für das MQ-135 Case

Maße der Hardware:

Breite: 9cm

Tiefe: 7cm

Höhe: 2,3cm

Maße des Modells:

Breite: 11cm

Tiefe: 9cm

Höhe: 2cm

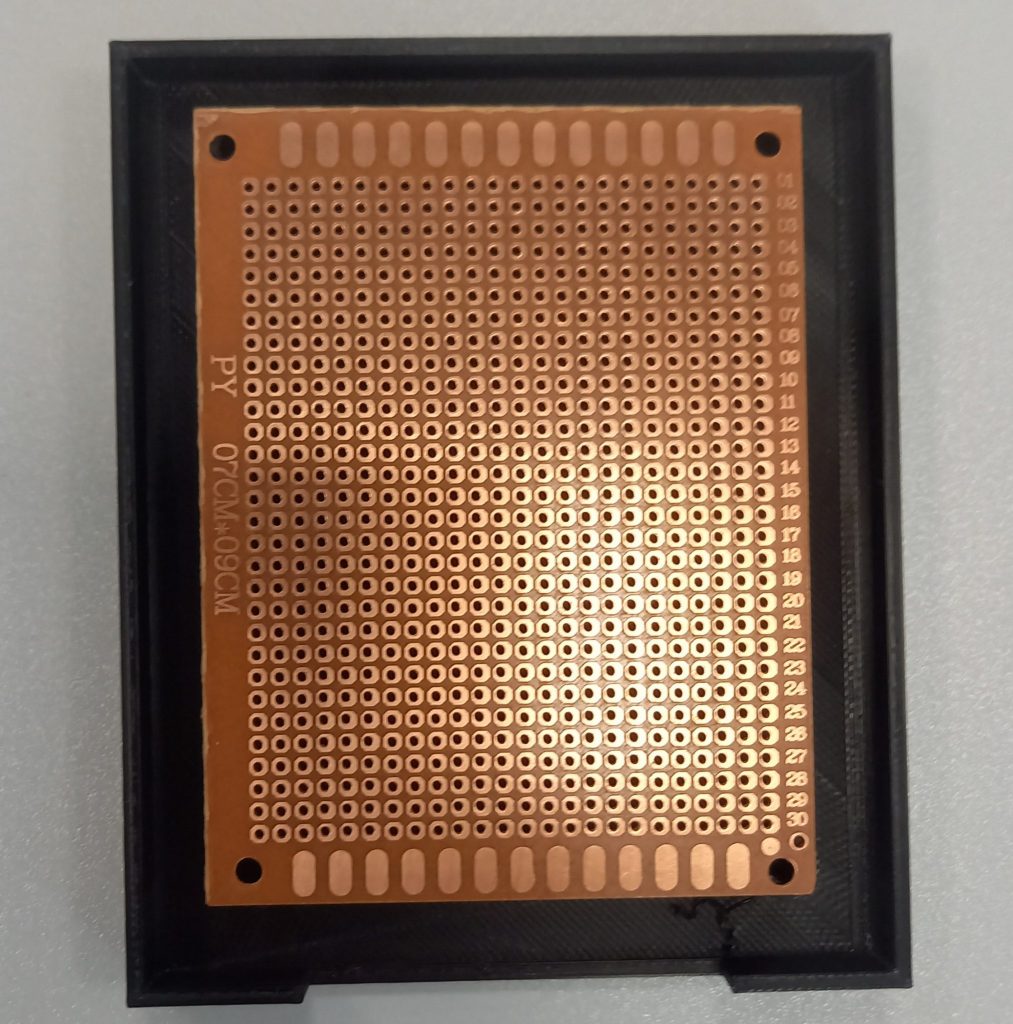

Ursprünglich war geplant den MQ-135 Sensor und den Wemos D1 Mini mithilfe einer Lochrasterplatine zu verbinden. Dementsprechend wurde ein 3D-Modell angefertigt.

Der erste Schritt war die Erstellung eines Bodens. Dieser wurde um vier Wände erweitert.

Alle fünf Elemente wurden anschließend miteinanderverbunden.

Um das optisch schöner zu gestalten wurden die Kanten mithilfe von Bohrungen mit der Form “Rund – Dach” abgerundet.

Damit die Prozedur für den Deckel nicht erneut durchgeführt werden muss, wurde der Boden dupliziert.

Eine Öffnung für den MQ-135 wurde zusätzlich im Deckel eingefügt (siehe Abb. 4).

Um Boden und Deckel schließen zu können, wurden auf dem Boden in den Ecken vier Rohr-Formen angebracht. Zusätzlich wurden zwei kleine Pinöpel erstellt (siehe Abb. 3).

Der Schließmechanismus ist bei diesem Modell noch nicht ganz ausgereift, da erst ein Probedruck durchgeführt werden sollte.

Aufgrund der kompakteren Umsetzung der Hardware wurde dieses Modell verworfen.

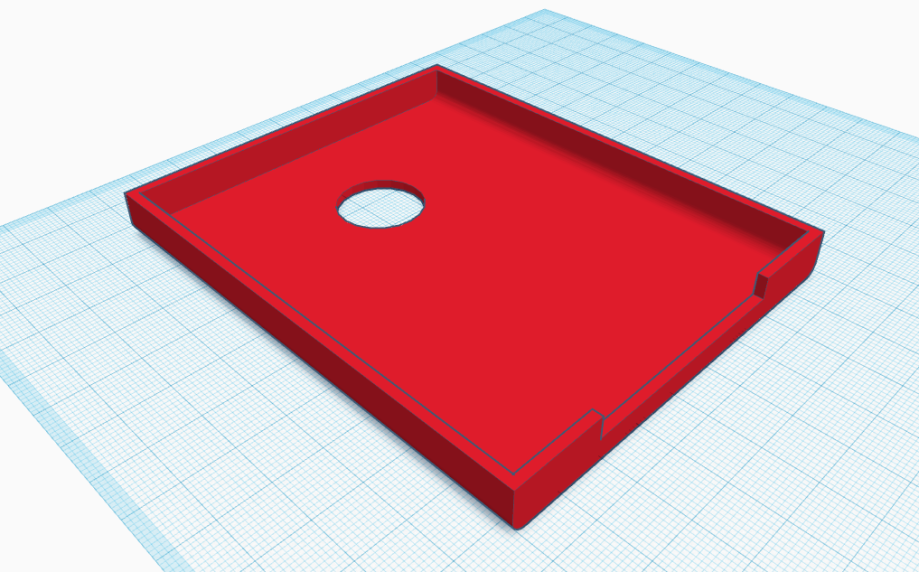

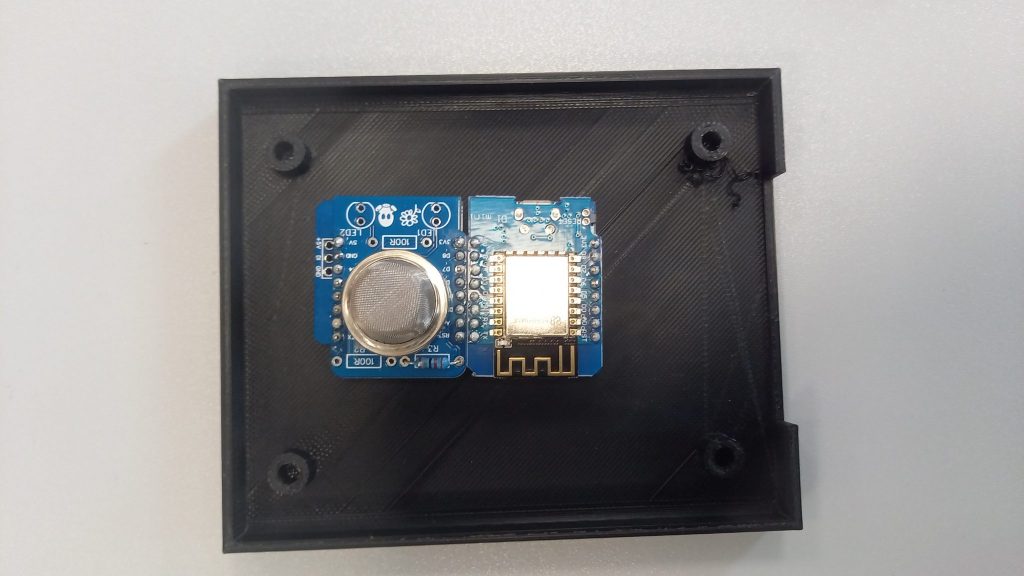

MQ-135 Sensor – Case

Als Hülle für den MQ-135 Sensor wird eine einfache Box mit Aussparungen für das USB-Kabel und den Sensor entworfen (siehe Abb. 6).

Maße der Hardware:

Breite: 5,5 cm

Tiefe: 3,4 cm

Höhe: 1 cm (Shield), 2,5 cm (Gesamthöhe)

Maße des Modells:

Breite: 6,3cm

Tiefe: 3,9cm

Höhe: 1,7cm

Die Vorgehensweise für die Erstellung der Box wird hier nur einmal erläutert, da bei den anderen Modellen auf dasselbe Prinzip zurückgegriffen wurde:

Zunächst wird nach den Maßen der Hardware der Boden und vier Wände erstellt, welche die Hälfte der Gesamthöhe des Sensors ausmachen. Sind die fünf Elemente miteinander verbunden, wird das Modell dupliziert.

So liegen zwei gleich große Elemente (Boden und Deckel) vor.

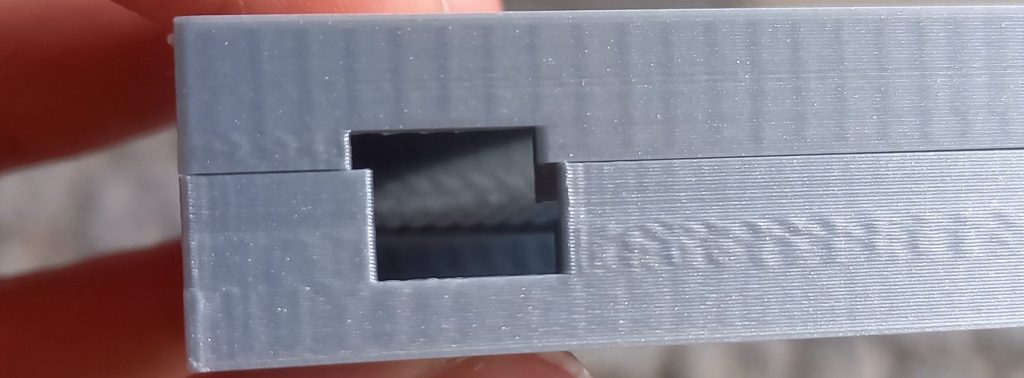

Als nächstes wird im Inneren der Bodenwände eine 2-3mm lange Bohrung eingefügt. Analog dazu wird das Verfahren an den Außenwänden des Deckels wiederholt.

Für die Stromversorgung wird an der Seite des Bodens eine Öffnung eingefügt, sowie für den Sensor im Deckel. Dafür ist es essentiell alles genau abzumessen. Für die Erstellung der Öffnungen wurden Hilfselemente verwendet (siehe Abb. 7).

Die Aussparung für das USB-Kabel war beim Druck leider leicht versetzt (siehe Abb. 8).

Die Öffnung wurde mit einem Feinbohrer vergrößert (siehe Abb. 9).

CCS811 Sensor – Case

Maße des Sensors:

Breite: 3,4cm

Tiefe: 2,5cm

Höhe: 3cm

Maße des Modells:

Breite: 4cm

Tiefe: 3cm

Höhe: 3,4cm

Bei dem Entwurf der Hülle für den CCS811 Sensor wird auf die Erstellung einer Box zurückgegriffen (siehe MQ-135 Sensor – Hülle).

Hier wird auch wieder an der kürzeren Wand des Bodens eine Aussparung für das USB-Kabel gebohrt.

Da der CCS811 Sensor zur Ermittlung der Luftqualität dient, müssen im Deckel Lüftungsschlitze eingebaut werden (siehe Abb. 10).

Die Box ließ sich leider nicht schließen, die einzelnen Kanten haben jedoch gepasst. Also wurde mit einem Feinbohrer ein Teil des Materials abgeschliffen, so dass sich die Box schließen lässt.

Später stellte sich heraus, dass die Box ebenfalls etwas zu niedrig geworden ist, deshalb wurde der Deckel erhöht und neu gedruckt (siehe Abb. 11).

OLED Shield – Case

Maße des Hardware:

Breite: 3,5cm

Tiefe: 2,6cm

Höhe: 1,9cm

Maße des Modells:

Breite: 4,2cm

Tiefe: 3,3cm

Höhe: 2,5cm

Bei dem Entwurf der Hülle für das OLED Shield wird auf die Erstellung einer Box zurückgegriffen (siehe MQ-135 Sensor – Hülle).

Hier wird ebenfalls wieder an der kürzeren Wand des Bodens eine Aussparung für das USB-Kabel gebohrt.

Zusätzlich wird eine Öffnung im Deckel für das Display hinzugefügt (siehe Abb. 12).

Bei dem Druck stellte sich heraus, dass die Breite des Case etwas zu kurz ist. Das Shield passte zwar rein, allerdings saß es so eng, dass das Risiko einer Beschädigung der Hardware beim Herausnehmen zu hoch war. Deshalb wurde das Case etwas breiter gemacht und neu gedruckt (siehe Abb. 13).